Produits d'impression en soie ont des motifs riches, des motifs complexes, des couleurs changeantes et un large éventail d'utilisations. Les cycles de développement et de production de produits sont de plus en plus rapides.

Les méthodes d'impression traditionnelles ont été difficiles à répondre au développement rapide des tendances personnalisées, l'impression numérique recto-verso est devenue une direction de développement importante des produits d'impression en soie et remplace progressivement les autres impressions.

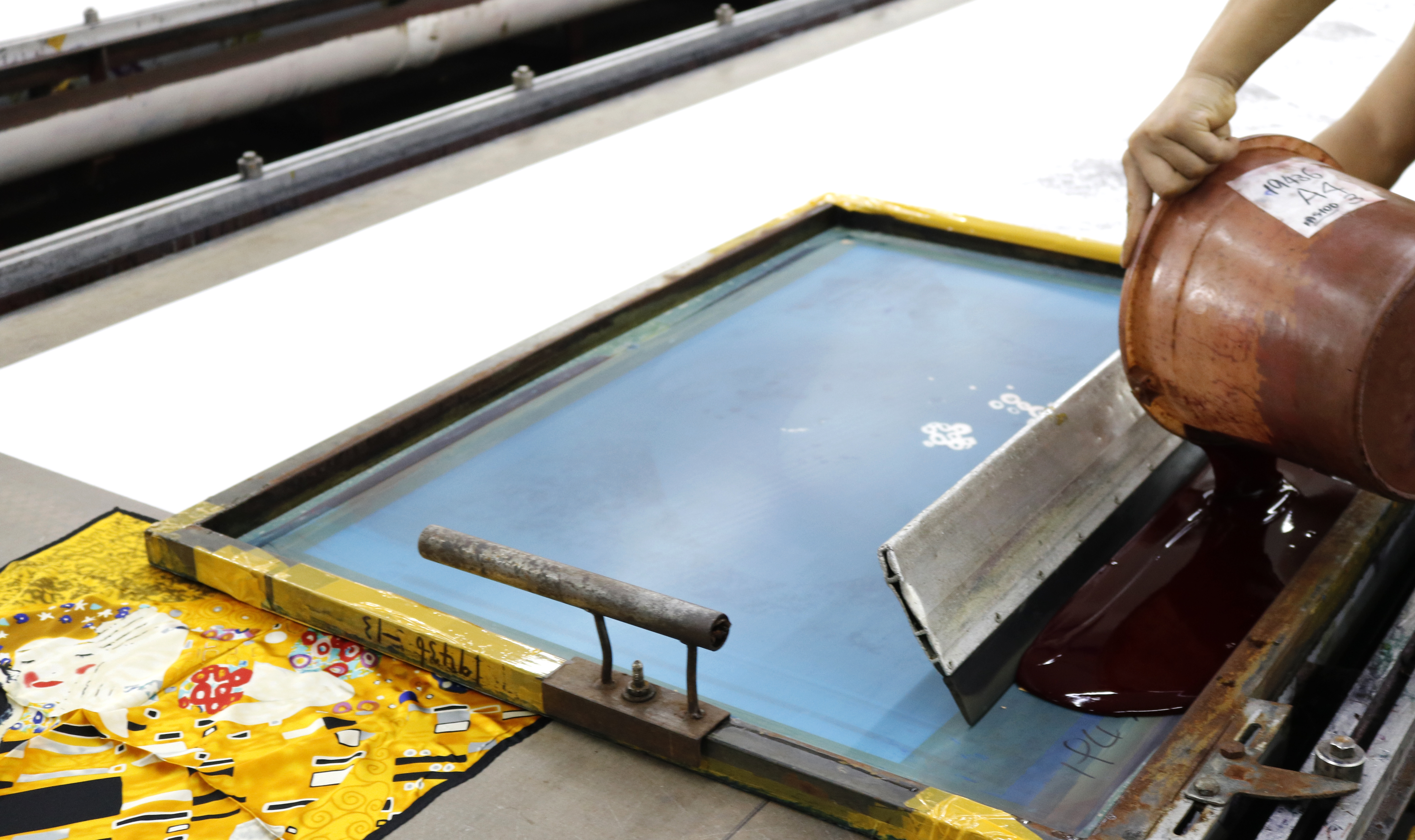

1) Sérigraphie traditionnelle

Le plus souvent utilisé pour l'impression de foulards en soie, depuis tes motifs de foulards en soie sont principalement des motifs de fleurs et de paysages. WLorsque le poids des foulards en soie n'est pas supérieur à 50 grammes/mètre carré (14MM) de tissus fins, la sérigraphie à la main peut rendre les couleurs similaires des deux côtés. Lorsque l'épaisseur du foulard en soie est supérieure à 16 mm, la sérigraphie peut difficilement obtenir un excellent effet d'impression pénétrant. Les plus gros problèmes des usines de sérigraphie actuelles sont qu'elles doivent faire face au dilemme de production des coûts élevés pour les petits lots et du nombre réduit de travailleurs expérimentés, ce qui entraîne une qualité instable.

2) Impression numérique traditionnelle

En théorie, presque tous les motifs d'impression peuvent être réalisés par impression numérique traditionnelle ; cependant, la pratique montre que, par rapport à l'impression sur soie traditionnelle, l'impression numérique traditionnelle est réalisée en projetant des gouttelettes d'encre. Les gouttelettes d'encre ne sont fixées qu'à la surface du tissu, qui pénètre difficilement à l'intérieur et à l'envers du tissu, et la recoloration s'effectue par superposition de gouttelettes d'encre ; par conséquent, l'impression numérique recto ne convient pas aux produits qui nécessitent d'excellents effets d'impression pénétrants, et la saturation des couleurs de la grande surface n'est pas aussi bonne que la sérigraphie. En particulier, le mélange de couleurs secondaires et le mélange de couleurs tertiaires ont encore des taches de couleurs neutres à faible saturation évidentes.

Lorsque l'épaisseur du tissu est inférieure à 12 mm, l'impression numérique recto peut être utilisée pour répondre aux exigences de l'impression par pénétration avant et arrière. La prémisse est que la résolution du fichier d'impression du motif nécessite des pixels plus élevés, de préférence supérieurs à 300 DPI, sinon il est facile d'apparaître des bords dentelés du motif de ligne Shape saignement, réduisant la netteté du contour imprimé du motif.

3) Impression en soie numérique recto-verso

Lorsque le poids de la soie est supérieur à 14 mm, l'utilisation de l'impression numérique recto ne peut pas rendre la couleur du verso similaire à celle du recto. Pour résoudre ce problème, la technologie d'impression numérique recto-verso est arrivée à maturité. Vous avez le choix entre trois options et équipements. L'un est l'impression deux fois des deux côtés du tissu en soie, le second est un processus d'impression synchrone à différentes positions et le troisième est un processus d'impression synchrone à la même position.

(1) Impression double face : le tissu est prétraité et dimensionné, après l'impression d'un côté du tissu, le tissu en soie sera placé à l'envers. le motif sur le côté non imprimé du tissu est scanné avec un scanner laser pour un positionnement précis, puis l'autre côté du tissu est imprimé en fonction du positionnement précis. Le cœur de sa technologie est la technologie de positionnement par balayage laser, mais l'imagerie du motif de balayage laser est liée à l'épaisseur du tissu. Pour les tissus en soie de moins de 19 mm, bien que le motif ne puisse pas pénétrer complètement dans l'envers du tissu en soie, le contour du motif sur l'envers peut toujours répondre aux exigences de clarté du balayage laser. Lors de la deuxième impression, la sonde de balayage peut toujours obtenir un contour clair du motif et l'envoyer à l'ordinateur pour contrôler la position de la buse afin qu'elle corresponde au motif de la face avant. Lorsque l'épaisseur du tissu en soie est supérieure à 19MM, en raison de l'épaisseur du tissu, le motif au verso du tissu n'est pas clair, ce qui ne peut pas bien répondre aux exigences de clarté du balayage laser, le laser peut ' t numérisez le motif ou le motif de numérisation présente des écarts, ce qui entraîne un positionnement inexact ou difficile lors de la deuxième impression, en particulier les motifs de points et de lignes sont plus sujets à un positionnement inexact. L'avantage de cette impression est que la qualité d'impression est que la couleur est saturée et brillante des deux côtés, et elle peut imprimer le même motif avec des couleurs différentes sur les deux faces, voire des motifs totalement différents sur les deux faces.

(2) Impression synchrone des deux côtés et de différentes positions : tout d'abord, le tissu est prétraité et dimensionné, et les côtés avant et arrière du tissu lorsqu'il est en contact avec la buse sont modifiés à travers le dispositif de guidage du tissu pour obtenir l'effet d'impression simultanée. des deux côtés du tissu à la fois. En plus de s'appuyer sur une transmission mécanique précise et un système à double buse, le dispositif d'impression utilise également le séchage intermédiaire de la lampe à mercure ultraviolette pour améliorer la clarté du premier motif d'impression à jet d'encre et empêcher la suspension d'être pressée par le rouleau de guidage. . L'avantage de cette méthode d'impression est que l'effet d'impression est le même que le jet d'encre simple face et que la couleur est saturée. Cependant, dans le processus d'impression secondaire du tissu, la traction générée par le dispositif de guidage du tissu sur le sens de la chaîne du tissu peut provoquer l'étirement et la déformation du tissu, empêchant les motifs de l'impression secondaire de se chevaucher ; cette méthode ne convient pas aux tissus élastiques tels que le satin de soie élastique, sinon la position d'impression des buses avant et arrière sera différente.

(3) Impression simultanée recto verso à la même position : tout d'abord, le tissu est prétraité et dimensionné, et deux ensembles de systèmes à jet d'encre à buse sont installés des deux côtés du sens de défilement vertical du tissu en soie, ainsi que sur les côtés avant et arrière. du tissu sont imprimés en même temps pour obtenir une impression simultanée à la même position. Étant donné que les deux ensembles de buses se déplacent en même temps, les positions d'impression sont identiques et précises, et les motifs des deux côtés du textile se chevauchent complètement. La qualité d'impression est élevée et l'efficacité d'impression est améliorée. Du point de vue du chevauchement précis des motifs sur le devant et le dos du tissu, il s'agit actuellement de la méthode d'impression synchrone la plus appropriée pour l'impression recto verso sur soie, et plus le tissu est épais, meilleur est l'effet d'impression. Cependant, étant donné que la direction de fonctionnement du jet d'encre est perpendiculaire au tissu, les exigences relatives à l'agent de prétraitement du tissu en soie sont relativement élevées, telles que le lissé de la surface du tissu (y compris le bord du tissu) et l'absorption et la rétention d'humidité du surface en tissu. Sinon, en raison de la suspension de la buse, les gouttelettes d'encre sauteront légèrement et s'écouleront vers le bas, entraînant une impression défectueuse. De plus, lorsque le poids du tissu en soie est inférieur à 10 mm, l'épaisseur de la couche d'encollage formée par le prétraitement d'encollage du tissu doit être contrôlée pour éviter les problèmes de qualité d'impression causés par l'excès d'encre. La vitesse d'impression de cette méthode est faible, environ 12 mètres par heure, et l'efficacité économique est faible. Son inconvénient est qu'il ne peut pas bien fonctionner lors de l'impression de couleurs différentes sur deux faces, deux encres différentes en même temps sur deux faces se mélangeront pour créer des couleurs différentes auxquelles on ne s'attendait pas.

Compte tenu de l'augmentation des coûts de main-d'œuvre et de l'amélioration continue de la technologie d'impression numérique recto-verso, les méthodes d'impression traditionnelles ont eu tendance à être éliminées et seront éventuellement remplacées.

Anglais

Anglais Allemand

Allemand Français

Français Russe

Russe Espagnol

Espagnol Japonais

Japonais Coréen

Coréen Portugais

Portugais Ukrainien

Ukrainien Arabe

Arabe Italien

Italien

Laissez Un Commentaire